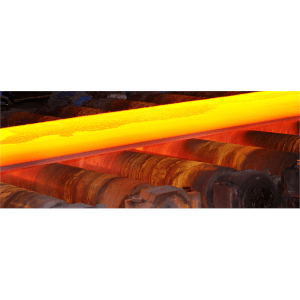

Dimensionskontrol af højtemperatur metaldele i stål- og metallurgisk industri er afgørende for at sikre fremstilling af kvalitetsprodukter.

Til dette formål kan specialiserede værktøjer som f.eks lasertrianguleringssensorer, laserafstandsmålere og andre instrumenter baseret på optisk måleprincip.

I laser trianguleringssensorer give nøjagtige målinger ved at måle afstanden mellem to punkter med en infrarød eller synlig lyskilde.

Disse enheder er i stand til at opdage selv meget små uregelmæssigheder i formen eller størrelsen af et stykke. Laserafstandsmålere er hurtige, nøjagtige værktøjer, der bruges til at måle afstande mellem to punkter på overfladen af et emne. De bruger laserstråler til nøjagtigt at måle afstande uden menneskelig indgriben.

Brugte produkter

LDM42-serien LASER afstandsmålere

- LASER afstandsmålere til afstandsmålinger op til 30 meter på naturlige overflader eller 100 meter med reflektor

- Strømforsyning 24 Vdc

- RS232 - RS422-grænseflader - Profinet, Profibus og Ethernet / IP

- Synlig LASER-emitter (rød) med sikkerhedsklasse 2

- Nøjagtighed op til +/- 1 mm

- Bredt udvalg af tilbehør til miljøer ved høj temperatur eller til miljøer med høje forurenende stoffer

LDS10A serie LASER afstandsmålere

- Refleksfri afstandsregistrering på forskellige overflader

- Sikker betjening selv på offentlige steder takket være LED-belysning (uden laser)

- Enestående pris-ydelse-forhold

- Et tilslutningskabel til forsyningsspænding, seriel datainterface, switching og analog udgang

- Personlig parameterisering via pc

- Programmerbare analoge og digitale grænseflader

- Robust og kompakt hus, let at installere

- IP 67 beskyttelsesstandard

Teknisk indsigt

Positionsmåling er også afgørende for produktionen af kvalitetsmetaldele til stål- og metallurgiske applikationer. Ved at sammenligne koordinaterne fra en positionsscanning med forudbestemte værdier er det muligt at detektere positionsfejl på stykkerne med et nøjagtighedsniveau på brøkdele af en millimeter.

Tykkelsesmåling er også en vigtig faktor for dimensionskontrol af metaldele. Tykkelsen af et stykke kan måles ved hjælp af sensorer a lasertriangulering eller lasermikrometre som kan måle op til et nøjagtighedsniveau på 0,001 mm uden behov for kontakt. Dette sikrer hurtige og præcise målinger uden risiko for at beskadige emnet under testen. Også de fleste moderne værktøjer gør brug af computeriserede algoritmer til at beregne gennemsnitlige og punktlige tykkelser fra en enkelt scanning.

Derudover bruger nogle positionsmålingssystemer computervisionsteknologi til automatisk at detektere de geometriske karakteristika af komplekse former, såsom huller eller riller på overfladen af et emne, uden behov for kontakt.

La rethedsmåling det er også nødvendigt at sikre, at metaldele opfylder kvalitetsstandarder, før de bruges i fremstillingsprocesser eller andre applikationer. Rethedsmåling involverer måling af forskellen mellem en referencelinje og den faktiske profil af overfladen langs forskellige intervaller af længden af det stykke, der skal testes. I dag findes der adskillige avancerede instrumenter, der giver dig mulighed for at foretage målinger med niveauer af nøjagtighed ned til 0,01 mm langs linjer op til 10 m lange, uden nogen brugerindblanding under hele processen.

Breddemåling er en anden vigtig faktor, når det kommer til dimensionsinspektion, på grund af dens brede anvendelsesfaktorer i forskellige industrier såsom stålfremstilling og andre, hvor nøjagtighed er altafgørende. Mens traditionelle metoder til måling af bredde involverer brugen af håndmålere eller målere, tillader moderne teknologier automatiserede målinger, der kræver minimal opsætningstid og giver betydeligt mere nøjagtige resultater end traditionelle metoder. For eksempel har mange lasertrianguleringssensorer multipunktsscannere, der hurtigt kan måle bredder på flere steder over store områder, selv ved høje temperaturer, med enestående nøjagtighed.

RODER tilbyder komplette løsninger, der er designet specifikt til dimensionelle inspektionsbehov, når der arbejdes med højtemperatur metaldele i stål og metallurgiske applikationer.

RODER leverer innovative instrumenter såsom DIGILEN-serien, der tilbyder berøringsfri scanningsfunktioner og producerer præcise resultater selv i ekstreme temperaturer, op til 500 grader

RODER leverer avanceret udstyr såsom Vision System-serien, med automatiserede visuelle genkendelsesalgoritmer, der giver dig mulighed for at udføre hurtige inspektioner over store områder med lidt mandskab.

Kombinationen af disse specialiserede værktøjer nævnt ovenfor hjælper med at strømline dimensionelle inspektionsprocesser, mens den overordnede nøjagtighed og effektivitetsniveauer forbedres. De unikke egenskaber ved hvert instrument er især med til at reducere de samlede testtider markant, samtidig med at de giver pålidelige resultater på alle typer materialer, uanset de anvendte varmebehandlinger.

Derudover har mange moderne systemer intuitive grafiske brugergrænseflader (GUI'er), der giver brugerne mulighed for nemt at opsætte test og fjernovervåge de data, der er opnået gennem testen.

Ud over at forbedre proceseffektiviteten har disse avancerede teknologier også hjulpet med at reducere antallet af menneskelige fejl gennem deres automatiseringsmuligheder. For eksempel styrer kraftfulde industrielle computere nu hele dimensionelle inspektionsprocesser, hvilket sikrer pålideligheden af alle tests.

Ydermere giver sofistikerede algoritmer indbygget i de nyeste modeller disse maskiner mulighed for hurtigt at identificere uregelmæssigheder i alle testede komponenter, hvilket reducerer potentielle forsinkelser under produktionskørsler. Endelig forbedrer mulighederne for integration i større netværkssystemer datastyringskapaciteten yderligere, hvilket hjælper virksomheder med mere præcist at spore kritiske produktionsmålinger.

Derudover har de seneste fremskridt inden for softwareudvikling gjort det muligt for producenterne at skabe brugerdefinerede programmer, der er specielt designet til specifikke kundekrav, hvilket sikrer, at hvert forsøg giver optimale resultater hver gang. Især giver dedikerede simuleringssoftwarepakker operatører mulighed for at planlægge teststrategier på forhånd, hvilket hjælper dem med at bestemme de bedste handlingsmuligheder i god tid før de faktiske test begynder at udfolde sig. Derudover giver specielle analyseværktøjer brugerne mulighed for øjeblikkeligt at sammenligne tidligere test med de nuværende gennem indbyggede dashboards, der giver operatørerne mulighed for at opnå bedre resultater