"Alt i et" kunstigt synssystemer til kvalitetskontrol på produktionslinjen, på automatiske maskiner og manuelle testbænke. De nye systemer i VISION CHECK 2000-serien integrerer et kraftfuldt kunstigt synssystem, der er baseret på den nyeste generation af billedbehandlingsalgoritmer, en berøringsskærmvideo-grænseflade og al den elektronik, der er nødvendig til grænseflade med produktionslinjen eller til den fjernbetjening gennem feltbus eller standard I / O. De kraftige funktioner, der stilles til rådighed af kontrolstationen, giver dig mulighed for at udføre begge betjeninger visuel inspektion hvilke operationer af dimensionel og geometrisk kontrol. PCL2315-kontrolstationen er udstyret med en avanceret industriel controller, der er i stand til at behandle de erhvervede billeder i realtid, hvilket genererer kontrollenes respons i et par millisekunder. Muligheden for at tilslutte et meget stort antal kameraer (op til 32 kameraer), muligheden for at tilpasse belysningssystemet og komplet konfigurerbarhed af overtagelsessoftwaren og behandling tillader en meget høj systemsfleksibilitet, der garanterer muligheden for at imødegå alle problemer med industriel kontrol med et enkelt kunstigt synssystem.

Typiske applikationer

- Visionssystemer til installation på produktionslinjer og automatiske monteringsmaskiner.

- Synskontrol på robotøer, på kartesiske manipulatorer eller på manuelle testbænke.

- ROBOT-vejledning i realtid, automatisk processtyring, automatisk feedback af maskinjustering.

- Kontroller tilstedeværelsen / fraværet af dele på automatiske monteringsmaskiner, og kontroller korrekt montering.

- Dimensionel og geometrisk kontrol i produktionslinjen, verifikation i metrologilaboratoriet.

- Visuel defektkontrol og æstetisk kontrol af produktet.

Caratteristiche

- Alt-i-et-system, der integrerer erhvervelse, behandling, visualisering og kontrol på et enkelt kontrolsted.

- Håndtering af op til 8 kameraer med smart med PoE-forbindelse.

- Intuitiv og let at bruge video-berøringsskærmgrænseflade, designet til brug selv af ikke-uddannet personale.

- Mulighed for forbindelse med feltbus (Profinet, EtherCAT, Modbus).

- Ethernet-netværksforbindelse til dataudveksling med management IT-systemer.

- Fjernproduktionsopskriftsprogrammering og forbindelse med eksterne administrationsdatabaser.

"Alt i én" kunstigt synssystem til kvalitetskontrol i produktionslinjen, på automatiske maskiner og manuelle testbænke. De nye systemer i VISION CHECK 2000-serien integrerer et kraftfuldt kunstigt synssystem, der er baseret på den nyeste generation af billedbehandlingsalgoritmer, en berøringsskærmvideo-grænseflade og al den elektronik, der er nødvendig til grænseflade med produktionslinjen eller til den fjernbetjening gennem feltbus eller standard I / O. De kraftige funktioner, der stilles til rådighed af kontrolstationen, giver dig mulighed for at udføre begge betjeninger visuel inspektion hvilke operationer af dimensionel og geometrisk kontrol. PCL2315-kontrolstationen er udstyret med en avanceret industriel controller, der er i stand til at behandle de erhvervede billeder i realtid, hvilket genererer kontrollenes respons i et par millisekunder. Muligheden for at tilslutte et meget stort antal kameraer (op til 32 kameraer), muligheden for at tilpasse belysningssystemet og komplet konfigurerbarhed af overtagelsessoftwaren og behandling tillader en meget høj systemsfleksibilitet, der garanterer muligheden for at imødegå alle problemer med industriel kontrol med et enkelt kunstigt synssystem.

Succeshistorier

Dimensionel styring af elektroniske, elektromekaniske og mekaniske dele.

Dimensionel verifikation af diametre, tykkelser, bredder og placering af komponenterne, der udgør den samlede del. Interaxis-verifikation med automatisk beregning af minimum, maksimum og gennemsnit. Kontrol med høj hastighed selv på ikke-orienterede dele. Integritet eller æstetisk kontrol med farvediskriminering og / eller karaktergenkendelse (OCR).

Aflæsning af tekster og numre med verifikation af gyldigheden af tekststrengen.

Aflæsning af symboler, tegn og logoer med verifikation af tegnlæsbarheden af tegnene eller korrespondance med en sammenligningsmeister. Kontrol af produktions- og udløbsdatoer med realtidsverifikation af kongruens med produktionsbatch (OCR).

Kontroll af integritet, position og orientering

Verifikation af integriteten af etiketter og elektroniske komponenter med kontrol af korrekt placering og orientering. Integritet eller æstetisk kontrol med farvediskrimination og/eller karaktergenkendelse (OCR). Verifikation af komponenternes absolutte og relative position på PCB'er og formgenkendelse.

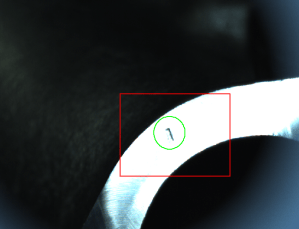

Kontroller for mangler, forekomst af forurenet eller buler.

Kontroller for mangler, bosser, buler, farveændring, tilstedeværelse af forurenende stoffer og uregelmæssigheder i form. Verificering i realtid på hele produktets overflade, selv med et produkt i bevægelse eller udsat for vibrationer.

Kontroller for overfladefejl eller uregelmæssigheder

Verifikation af tilstedeværelsen af overfladefejl eller uregelmæssigheder på overfladen med identifikation af fordelingen af defekter. Realtidsberegning af defektens størrelse, fordelingen på overfladen og eventuelle unormale koncentrationer af defekter pr. overfladeenhed.

Dimensions- og formkontrol og sammenligning med matematisk model

Dimensionel og geometrisk kontrol og sammenligning med DXF matematisk model til bestemmelse af områder, der ikke overholdes. Ekstraktion af de dimensionelle egenskaber af interesse og sammenligning med den matematiske referencemodel.

Identifikation af løse genstande og verificering af orientering

Positionsidentifikation og orientering af løse genstande eller bevægelige gangbroer, ROBOT-vejledning og kontrol af kartesiske Pick & Place-akser. Udtræk af referencekoordinater og vinkelkoordinater til direkte greb med ROBOT. Genkendelsessystem med kunstig intelligens kombineret med kunstigt syn.

Kontrol og diskrimination af farver

Forskelsbehandling af farver og identifikation af den korrekte farvning af objekter. Multikromatisk belysning til skelnen af produktets særlige egenskaber eller til skelnen af farven bestemt af ændringen af kontrasten med det indfaldende lys. Bredt udvalg af farver og bølgelængder til sammenlignende test (rød, grøn, gul, blå, infrarød, ultraviolet, hvid).

Profilcheck

Dimensionel og geometrisk verifikation af profilen af mekaniske dele. Ekstraktion af de karakteristiske dimensioner og sammenligning med en matematisk model eller DXF-tegning. Automatisk beregning af bredder, længder, centerafstande, tykkelser og diametre.

Kontroller placeringen og tilstedeværelsen af små detaljer

Inspektion af små genstande gennem mikroskoper eller forstørrelsessystemer med høj opløsning. Målesystemer baseret på kameraer i høj opløsning, optik med lav forvrængning eller teleskoplinser. Mikrometrisk kontrol af præcisionsmekaniske komponenter, elektroniske kredsløb og præcisionsmontering.

Kontroller for ridser eller visuelle ufuldkommenheder

Kontroller for ridser, buler, buler eller visuelle ufuldkommenheder, der påvirker det æstetiske udseende af det endelige produkt. Styring med matrixkameraer eller lineære kameraer. Realtidskontrol af defektstørrelsen og -fordelingen på overfladeenheder. Anvendelser med baggrundsbelysningslys på kontinuerlige produkter med store bredder.

Identifikation af placering og orientering af små dele

Identifikation af placering og orientering af små mekaniske dele til brug i automatiske monteringssystemer. Selektiv inspektion med bestemmelse af ROBOT-gribekoordinater eller automatiske manipulatorer. Automatisk orienteringskontrol med muligt valg af dele, der ikke er i form og / eller farve.

Styrker

Kontrolstationen, der bruges i systemerne VISION CHECK 2000-serien, er bygget til at fungere i et industrielt miljø. Det er udstyret med forholdsregler og konstruktionsteknikker til en lang levetid, selv i barske miljøer eller produktionssituationer med vanskelige miljøegenskaber.

15 tommer skærm med industriel berøringsskærm

Industriel skærm med berøringsskærmstyring. Høj lysstyrke og kontrast. Velegnet til industrielle miljøer og til applikationer, hvor høj pålidelighed og holdbarhed er påkrævet. Monitoren er monteret på et stativ uafhængigt af pc'en og kan let og hurtigt udskiftes i tilfælde af skade.

Fanløs og diskløs arkitektur

Anvendelsen af de mest moderne varmeafledningsteknikker tillader fjernelse af køleventilatorer (både CPU-kort og intern pc). Alt datalagrings- og operativsystemmedier er baseret på FLASH SSD. Systemet er derfor også beskyttet mod vibrationer eller mekanisk belastning.

LED flasher

Anomaliedetektor med LED-blinkende lys med høj lysstyrke. Som ekstraudstyr er det også muligt at udstyre kontrolstationen med en akustisk sirene. Den blinkende lysfunktion kan tilpasses og kan håndtere både advarsels- og alarmforhold.

Vippestøtte

Vipning af mekanisk understøtning til justering af monitorens og betjeningernes hældning (mulighed for at blive installeret på et bord eller på en prædikestol eller på en hylde). Mulighed for tilslutning til svingende arme og overheadkontrol prædikestole.

Standard display og kontrolgrænseflader

Systemet er baseret på en industriel indlejret pc. Så i tilfælde af midlertidig funktionsfejl på skærmen eller berøringen kan du midlertidigt bruge et tastatur, en mus eller en kontormonitor. Denne løsning giver dig mulighed for at fortsætte produktionen, selv i tilfælde af en midlertidig funktionsfejl.

Intuitiv software udviklet til maskineoperatører

Den software, der er installeret på VISION CHECK 2000, er udviklet specielt til industrielle produktionsapplikationer. Hovedfunktionerne er blevet samlet i letlæselige synoptik med intuitive skærme, som også kan administreres af ikke-ekspert personale.

Tryk på knappen foran

Foran trykknappanel til styring af hovedsystemets funktioner uden at berøre berøringsskærmmonitoren (cyklusstart, cyklusstop, fejlindstilling, nød). Operatøren kan derfor også arbejde med handsker eller i nærvær af flydende forurenende stoffer. De forreste knapper kan også rumme en nødknap, der skal tilsluttes systemets centrale kontrolpanel.

Fjernbar SSD

Fjernbar SSD til hurtig og nem idriftsættelse i tilfælde af ændringer eller funktionsfejl. Den integrerede pc har to forskellige SSD-slots, og det er muligt at styre både periodiske sikkerhedskopier og duplikering af kørende programmer.

Integreret PLC

Integreret PLC til styring af lokale I / O-signaler eller tilslutning til eksisterende produktionslinjer og elektriske paneler. Mulighed for at administrere lokale kommandoudstyr, såsom pedaler, fjernbetjeningsknapper, lystårne eller akustisk signalanordning.

Industriel container i malet aluminium

Malet aluminiumsbeholder med sikkerhedslås til kun adgang til autoriseret personale. Beholderen er komplet med pakninger, der tillader brug af kontrolstationen, selv i særligt støvede miljøer eller i nærvær af miljøforurenende stoffer.

Industri 4.0-forbindelse og ydeevne

Ethenet-forbindelse

VISION CHECK 2000-kontrolstationer kan tilsluttes ethvert Ethernet-netværkssystem til produktionsdataudveksling, deling af testresultater, programmering af kontrolopskrifter eller tilpassede rapporter.

Forbindelse med EtherCAT feltbus

Systemerne i VISION CHECK 2000-familien kan tilsluttes EtherCAT-feltbussen til dataudveksling og fjernstyring af synkroniseringsoperationerne i visionprocessen.

Forbindelse med MODBUS feltbus

Systemerne i VISION CHECK 2000-familien kan forbindes til MODBUS-feltbussen til dataudveksling og fjernstyring af synkroniseringsoperationerne i visionprocessen.

Højtydende processorer

Arbejdsstationer i VISION CHECK 2000-serien integrerer den nyeste generation af Intel i5 og i7-familieprocessorer. Programmeringen af processorer foregår ved hjælp af de mest moderne multetrådteknikker på markedet.

PoE-forbindelse af synsenheder

Alle perifere enheder til billedoptagelse (matrix og lineære kameraer, profilsensorer og LASER-scannere) drives af Power Over Ethernet eller tilsvarende teknologier. Dette minimerer forbindelseskablerne og letter vedligeholdelses- eller driftsændringer.

Forbindelse med PROFINET feltbus

Systemerne i VISION CHECK 2000-familien kan tilsluttes PROFINET feltbuss til dataudveksling og fjernstyring af synkroniseringsoperationerne i visionprocessen.

Fjernbetjening til fjernbetjening

VISION CHECK 2000-familiesystemerne kan eksternt forbindes ved hjælp af Team Viewer-teknologi. RODER supportteam kan garantere en hurtig og rettidig ændring af systemets driftsbetingelser endda eksternt.

Windows integreret teknologi

VISION CHECK 2000-seriens kontrolstationer er baseret på de mest moderne behandlingsteknologier baseret på Windows Embedded.

Forbindelse til administrationsdatabaser

VISION CHECK 2000-seriens systemer kan forbindes til de mest almindelige administrationsdatabaser. Forbindelsen med firmadatabaser muliggør udveksling af oplysninger om produktionsbatch, produktionstider, affaldsprocent og planteproduktivitetsindeks.

Højtydende kameraer

Matrix og lineære kameraer til enhver applikation, der kan forbindes til Ethernet-netværket med Power over Ethernet-teknologi.

Opløsninger op til 26 Mpx og styringskapacitet op til 350 billeder pr. Sekund.

Bred vifte af standard- og telecentriske linser.

Tilbehør og tilpasninger

Et bredt udvalg af tilbehør kompletterer VISION CHECK 2000-serien.

- LED-belysningsapparater til matrixkameraer både i baggrundsbelysning og frontlysindstilling.

- LED-belysningsapparater til lineære kameraer både i baggrundslys og frontlysindstilling

- Tilslutningskabler

- Optiske filtre og diffusorer

Specielle tilpassede systemer

Har du brug for et "nøglefærdigt" system?

RODER er også i stand til at tilbyde og levere det komplette system med tilpasset mekanik, elektriske paneler, pneumatiske systemer og al den hjælp, der er nødvendig til idriftsættelse og personaleuddannelse.

Visionssystemer med matrixkameraer f.eks

lineær. Systemer, sensorer og software til billedanalyse med de nyeste digitale kameraer

generation. Versioner med sort/hvid eller farve kameraer i høj opløsning

i stand til at udføre billedopsamling og -behandling på få millisekunder.

Bredt udvalg af kameraer, optik, filtre, lyssystemer, støttemekanik og behandlingssystemer for at imødekomme en bred vifte af applikationer og kontrolbehov.

Integration i Industri 4.0 systemer

Integrationen af kunstige synssystemer i Industry 4.0-systemer er en effektiv måde at forbedre kvaliteten af produkter og tjenester. Machine vision-systemer er i stand til at genkende objekter, analysere billeder og reagere hurtigt på ændringer i miljøet. Ved at bruge dem sammen med andre teknologier, såsom kunstig intelligens-algoritmer, kan produktionsprocesser blive mere effektive og præcise. Resultatet er bedre kvalitetskontrol og samlede omkostningsbesparelser for virksomhederne.

Tilføjelse af et maskinsynssystem til et Industry 4.0-system kan give adskillige fordele fra både et menneskelig operatør- og produktionssynspunkt. For eksempel kan et computersynssystem registrere defekter eller ufuldkommenheder i komponenter, som ikke vil blive bemærket af det menneskelige øje, hvilket fører til større ensartethed i kvaliteten af de producerede produkter. Ved at automatisere nogle aspekter af produktsamlingen kan arbejdsomkostningerne desuden reduceres, samtidig med at nøjagtigheden af fremstillingsprocesserne opretholdes.

Machine vision-systemer tilbyder også forbedrede sikkerhedsforanstaltninger, når de bruges som en del af et Industry 4.0-system. Ved hjælp af billedanalyse og objektgenkendelsesteknologi kan et maskinsynssystem identificere potentielle farer, som ellers kunne gå ubemærket hen af mennesker på fabrikken. Dette hjælper med at reducere de risici, der er forbundet med ulykker eller skader forårsaget af defekt maskineri eller usikre arbejdsforhold.

Implementering af et machine vision-system i et Industry 4.0-system kræver omhyggelig planlægning og udførelse for at lykkes. Virksomheder skal sikre, at deres eksisterende infrastruktur er kompatibel med nye teknologier, før de forsøger sig med en integrationsproces, samt udvikle passende strategier til håndtering af de data, der indsamles af disse systemer, hvis de skal maksimere deres effektivitet i deres driftsmiljø. Derudover er det vigtigt, at disse typer systemer testes og vedligeholdes regelmæssigt for at sikre, at de fortsætter med at levere nøjagtige resultater over lange perioder.

Integrationen af machine vision-systemer i Industry 4.0-systemer har potentialet til at revolutionere fremstillingsprocesser på mange måder, lige fra dataindsamling og analyse til forebyggelse af defekte produkter.

Ved hjælp af avancerede computervisionsalgoritmer kan virksomheder detektere objekter, måle dimensioner og inspicere overfladefejl med hidtil uset nøjagtighed. Ved at automatisere inspektioner og kvalitetskontrol er virksomheder også i stand til at reducere omkostningerne forbundet med manuelt arbejde og øge den samlede produktivitet.

Når den er integreret i et Industry 4.0-system, kan maskinsynsteknologi muliggøre mere effektiv adgang til realtidsdata og analyser. Det betyder, at virksomheder hurtigt kan vurdere produktets tilstand og identificere områder, der kan forbedres, hvor som helst. Desuden forbedrer automatiseret inspektion ikke kun nøjagtigheden, men hjælper også med at forhindre fejl, der kan skyldes personaleoverbelastning eller menneskelige fejl i forbindelse med beslutninger om kvalitetskontrol.

For at sikre, at forretningsdriften kører problemfrit, skal virksomheder sikre, at deres machine vision-systemer er integreret med succes i deres Industry 4.0-ramme.

Systemet skal bygges ud fra en arkitektur, der giver mulighed for høj livskvalitet. Systemet skal bygges ved hjælp af en arkitektur, der kan rumme alle nødvendige input-enheder, såsom kameraer og sensorer, mens det stadig er skalerbart nok til fremtidige opgraderinger eller udvidelser. Ydermere er det vigtigt, at producenterne vælger komponenter og algoritmer, der passer til den specifikke anvendelse, de har i tankerne, da disse vil bestemme nøjagtigheden af inspektionsresultaterne.

Machine vision-systemer tilbyder mange fordele, når de bruges i Industry 4.0, herunder øget nøjagtighed i produktinspektioner, reducerede arbejdsomkostninger forbundet med manuelle inspektioner og bedre adgang til dataanalyse i realtid for at forbedre beslutningstagningskompetencer.

Virksomheder skal sikre, at deres system er bygget korrekt for at drage fuld fordel af denne teknologi og nøje udvælge komponenter, der fungerer optimalt til deres specifikke behov. Ved at integrere computer vision-teknologi i deres eksisterende infrastruktur kan virksomheder drage fordel af større effektivitet til reducerede omkostninger, samtidig med at de forbedrer sikkerhedsforholdene for arbejdere, der er involveret i kvalitetskontrolprocesser, og som ikke længere manuelt skal udføre farlige job takket være den automatisering, som disse tillader. systemer.